。

关于我们

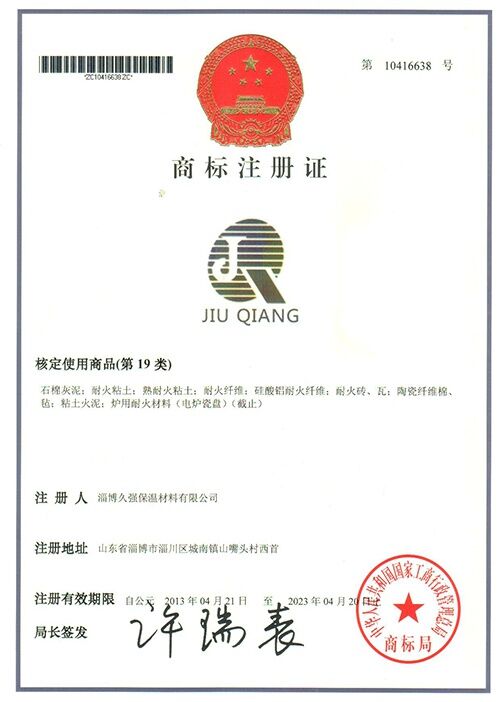

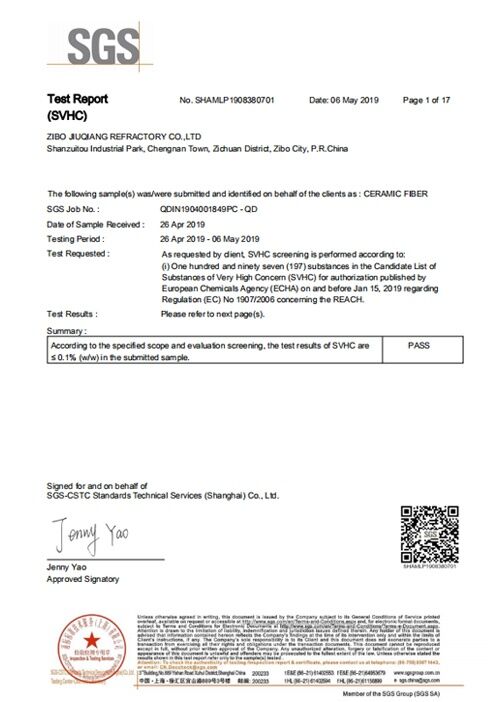

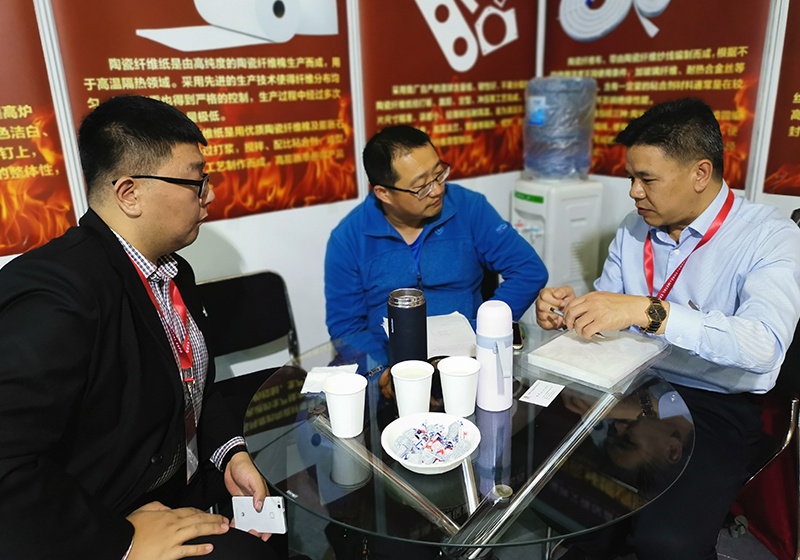

淄博久强保温材料有限公司是目前国内耐火材料生产商的先驱代表。我们凭借稳定可靠的产品质量和优质的服务获得业内广泛认可。

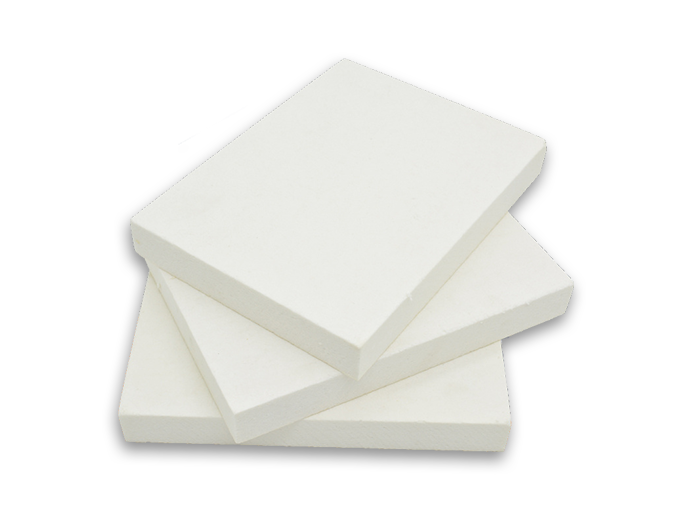

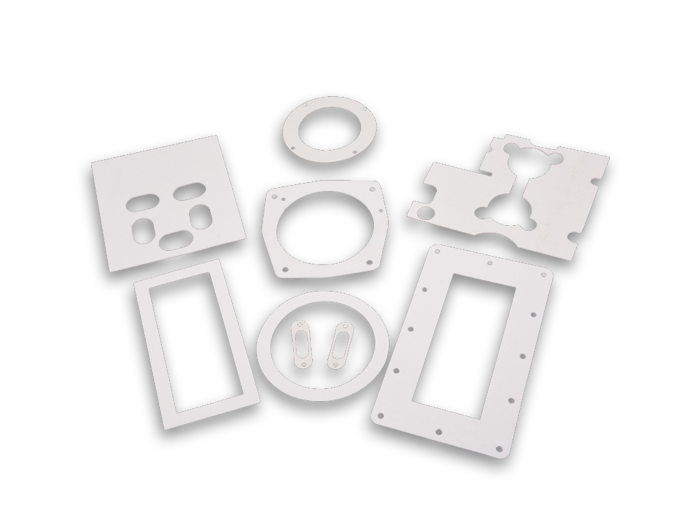

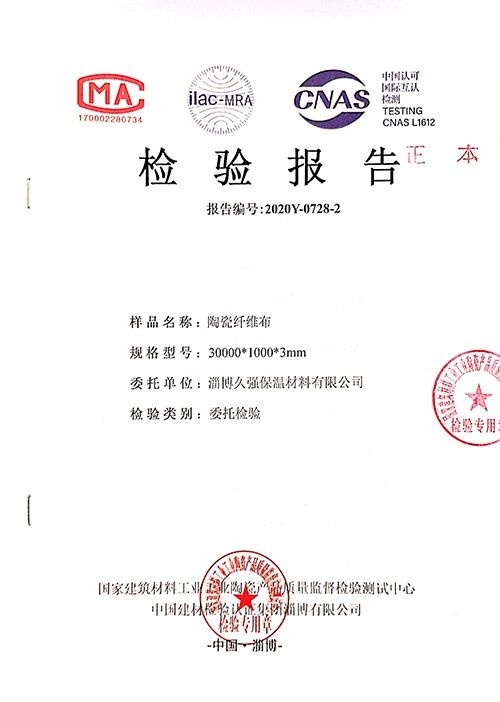

十三年来, 我们专注于生产100~ 1600°C高温领域内的隔热、密封、耐火材料和热管理服务。我们的产品包括陶瓷纤维纸、陶瓷纤维板、陶瓷纤维毯、陶瓷纤维模块、陶瓷纤维垫片、陶瓷纤维异形件、陶瓷纤维纺织品等硅酸铝系列制品以及各种窑炉的设计与施工。

0

年

生产经验

0

平方

占地面积

0

多个

出口国家

0

℃

专注于100°C-1600°C

了解更多

应用领域

陶瓷纤维作为一种轻质、高效的耐火绝热材料,具有重量轻、耐温隔热性能好、施工方便、炉衬不需烘烤等许多优点,因而是目前应用最广泛的工业炉窑炉衬材料。陶瓷纤维具有极低的导热系数,用于炉内衬可以减少炉壁散热,起到较好的节能效果......

电力领域的耐火保温材料类很多,例如,硅酸钙制品、矿物棉、泡沫石棉、珍珠岩、硅酸铝、玻璃棉等。从近几年的使用情况来看,硅酸铝产品的使用量大幅增长,适用范围快速扩展,这一增长的原因如下......

耐火、焦化、炼铁、炼钢、轧钢及机修等各生产环节中,工作温度在1000℃以下的工业窑炉应用陶瓷纤维的比例已达63%。并且目前新型1000℃ 以下间歇式炉大多采用节能型全纤维炉;传统层铺式纤维炉衬已被不同结构的组件式纤维炉衬所取代。

陶瓷纤维在石化领域被视为高端产品。石化领域是陶瓷纤维的重要应用领域且产品结构偏高端。我国70年代初已先后在石化系统输油管线和炼油厂加热炉上使用陶瓷纤维制品。一些炼厂加热炉和辐射室用陶瓷纤维炉衬代替耐火砖和轻质耐热混凝土作为炉衬......

陶瓷纤维可结合气凝胶应用于新能源汽车的热管理,以提高新能源车的安全性能。随着社会对新能源汽车发展的大力支持,电动汽车产销数量快速增长,产业化步伐不断加快......

联系我们

移动端